Ces solides doivent être éliminés en vue d’un traitement ultérieur ou d’une utilisation ultérieure de la substance chimique concernée. La substance exempte de solides/pauvre est déchargée dans l’épaississant dans une tranchée de débordement.

La substance elle-même est maintenue en mouvement par un agitateur lent (bras de râteau). Les épaississants sont généralement en béton ou en acier. Selon le procédé, la température de la substance traitée dans l’épaississant peut atteindre jusqu’à 100 °C environ.

Dans le traitement hydrométallurgique des minerais, plusieurs épaississants sont souvent utilisés pour la décantation à contre-courant (DCC) afin de séparer les solutions de sels métalliques du précipité.

En raison du processus, la structure en acier ou en béton doit donc être protégée contre plusieurs contraintes :

- Résistance chimique à la substance traitée respective

- Résistance à l’abrasion en raison de la présence de solides dans la substance

- Résistance thermique

L’utilisation d’un revêtement résistant aux acides doit répondre à plusieurs critères. En fonction de la contrainte, un scellement résistant aux produits chimiques sans couche de protection supplémentaire, par exemple un revêtement en caoutchouc ou en polyuréthane, n’est pas suffisant.

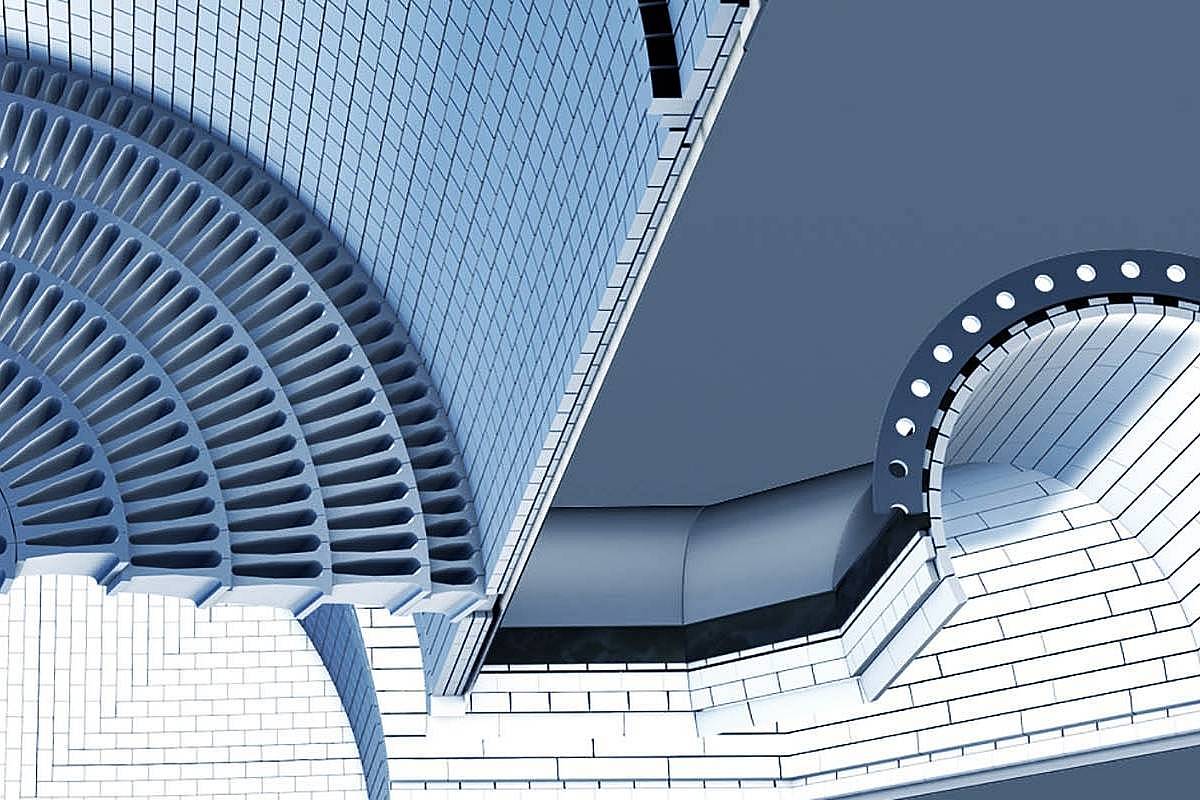

Afin de protéger l’étanchéité susmentionnée contre les contraintes thermiques et / ou abrasives, un revêtement céramique supplémentaire avec des briques ou des carreaux résistants aux acides peut être nécessaire. C’est pourquoi des revêtements résistants aux acides sont souvent utilisés.

L’épaisseur de la couche protectrice en céramique requise peut varier en fonction du support. Par exemple, il peut être nécessaire de l’épaissir pour les supports en béton en raison de leurs propriétés de conduction de la chaleur. L’épaisseur requise peut être déterminée par un calcul du transfert de chaleur.

Le revêtement céramique est réalisé à l’aide de mortiers résistants aux acides.Un autre aspect du dimensionnement de l’épaisseur du revêtement peut être la taille et la géométrie de l’épaississant. Des revêtements plus épais sont généralement utilisés pour les épaississants plus grands et plus hauts que pour les petits épaississants peu profonds. Les aspects statiques jouent également un rôle à cet égard.

Les formats de briques à sélectionner doivent être adaptés à la géométrie de l’épaississant. Par exemple, outre les briques standard, des briques coniques et des briques circulaires spéciales sont également utilisées.

La contrainte abrasive causée par l’agitateur est assez faible. Toutefois, les épaississants peuvent occasionnellement être vidés et les boues restantes peuvent être éliminées mécaniquement. Steuler dispose d’une large sélection de formats standard disponibles ici.