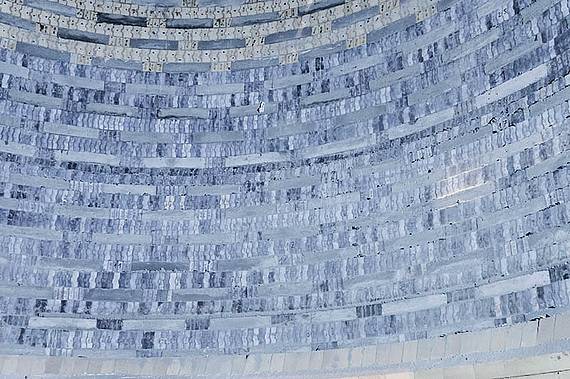

Dans la gorge du haut fourneau, à l’endroit où la charge est ajoutée, les contraintes mécaniques sont supportées par des briques de corindon précuites à une température pouvant atteindre 1700 °C, très résistantes à l’usure et aux changements de température.

Dans la conduite verticale située en dessous, on utilise des briques de forme spéciale fabriquées à partir d’argile réfractaire et d’andalousite, qui se caractérisent par une excellente résistance aux atmosphères réductrices.

La zone de fusion du haut fourneau est exposée à des contraintes thermiques extrêmes et à la pression de la colonne de charge. Pour cette zone spéciale et très sollicitée, Steuler fournit des briques façonnées en andalousite chimiquement liée.

Le fond du haut fourneau, la sole, est tapissé de plusieurs couches de briques de carbone. Afin de protéger ce matériau de la fonte brute, Steuler fournit des argiles réfractaires et des qualités d’andalousites résistantes aux hautes températures et à faible teneur en fer, ainsi que des qualités de mullite frittée hautement réfractaire présentant une résistance exceptionnelle à la corrosion pour la « coupelle céramique » du haut fourneau.

Notre portefeuille de concepts de revêtement innovants

- Haut fourneau

- Zone de fusion

- Conduits de soufflage à chaud

- Conduits d’évacuation des gaz de combustion

- Poêles Cowper

- Coupelle en céramique

Vous utilisez de l’hydrogène ? Nos concepts de revêtement sont parés pour le H2 !

Nous assurons la sécurité

Steuler offre son expertise et ses performances à tous les stades et processus du projet. Recherche et développement en interne, ingénierie de pointe, production propre en Allemagne, services de transport et de logistique fiables, supervision professionnelle de l’assemblage et installation du revêtement réfractaire. Car notre objectif principal est d’assurer une disponibilité sans faille de votre installation de haut fourneau.